In einem unscheinbaren Gebäude im irischen Cork betreibt Apple eines seiner modernsten Testlabore, in dem iPhones, iMacs und andere Geräte extremen Belastungen ausgesetzt werden, um ihre Langlebigkeit und Zuverlässigkeit sicherzustellen.

Diese Einrichtung ist Teil von Apples Strategie „Longevity by Design“, die darauf abzielt, Produkte zu entwickeln, die nicht nur leistungsstark, sondern auch besonders robust und nachhaltig sind.

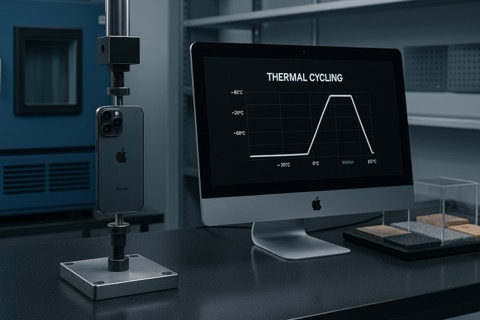

Im Reliability Testing Lab werden Geräte zahlreichen Tests unterzogen, die reale Nutzungsszenarien simulieren. Dazu gehören unter anderem Sturztests auf verschiedene Oberflächen wie Holz, Asphalt und Granit, um typische Alltagssituationen nachzustellen. Zudem werden die Geräte extremen Temperaturschwankungen ausgesetzt – von -20°C bis zu 65°C –, um ihre Funktionstüchtigkeit unter verschiedensten klimatischen Bedingungen zu gewährleisten. Weitere Tests beinhalten das Aussetzen der Geräte gegenüber Salzwasser, hoher Luftfeuchtigkeit, Vibrationen und Feinstaub, um ihre Widerstandsfähigkeit gegenüber Umwelteinflüssen zu prüfen.

Ein besonderes Augenmerk liegt auf der mechanischen Belastbarkeit der Geräte. So werden beispielsweise Ladekabel tausende Male ein- und ausgesteckt, um die Haltbarkeit der Anschlüsse zu testen. Auch die Touchscreens werden mit simulierten schweißnassen Fingern bedient, um ihre Reaktionsfähigkeit unter realistischen Bedingungen zu überprüfen. Ein weiteres Beispiel ist der sogenannte „Sit Test“, bei dem die Belastung eines in der Hosentasche befindlichen iPhones beim Hinsetzen simuliert wird.

„Wherever you might dream of taking it, we’ve thought of it and tested it“, erklärt Tom Marieb, Vice President of Product Integrity bei Apple, und unterstreicht damit den umfassenden Ansatz des Unternehmens bei der Qualitätssicherung.

Neben der Sicherstellung der Produktqualität spielt auch die Nachhaltigkeit eine zentrale Rolle in Apples Testverfahren. Das Unternehmen verwendet vermehrt recycelte Materialien, wie beispielsweise 100 % recyceltes Aluminium in MacBook Airs, und entwickelt Recycling-Roboter wie „Daisy“, die alte iPhones effizient zerlegen können. Ziel ist es, bis 2030 vollständig klimaneutral zu werden und gleichzeitig die Reparierbarkeit der Geräte zu verbessern.

Automatisierte Prüfprozesse für gleichbleibende Qualität

Ein zentrales Element der Teststrategie ist die Automatisierung. Viele Testreihen laufen komplett robotergestützt ab, wodurch eine gleichbleibend hohe Qualität und Objektivität bei der Auswertung sichergestellt wird. Sensoren und Kameras überwachen dabei jede Bewegung und erfassen selbst kleinste Abweichungen vom Idealzustand. Diese Daten werden in Echtzeit ausgewertet und fließen direkt in die Entwicklung der nächsten Gerätegeneration ein.

Internationale Zusammenarbeit zur Produktsicherheit

Das Testlabor in Cork ist Teil eines globalen Netzwerks, das über mehrere Standorte weltweit verteilt ist. Ingenieurteams aus den USA, China und Deutschland arbeiten eng mit den irischen Kolleg:innen zusammen, um einheitliche Testverfahren zu garantieren. Dadurch können regionale Unterschiede in der Nutzung – etwa das Klima oder unterschiedliche Netzspannungen – gezielt berücksichtigt werden, was die globale Markttauglichkeit der Geräte stärkt.

Innovation durch Rückkopplung aus dem Feld

Ein weiteres Element des Qualitätssicherungskonzepts ist das Feedback aus dem Kundenalltag. Apple analysiert systematisch Fehlerberichte, Supportanfragen und Kundenrezensionen, um realweltliche Schwachstellen zu identifizieren. Diese Informationen fließen direkt in die Testplanung ein, sodass zukünftige Modelle gezielter auf reale Herausforderungen vorbereitet sind. Dieser Rückkopplungskanal wird durch Machine Learning unterstützt, das Muster erkennt und automatisierte Handlungsempfehlungen erstellt.